Jakiego rodzaju materiały specjalne stosuje się w częściach obrabianych CNC dla przemysłu naftowo-gazowniczego?

Części obrabiane CNC stosowane w przemyśle naftowym i gazowym wymagają specjalnych materiałów, które są odporne na wysokie ciśnienie, wysoką temperaturę i korozję. Oto niektóre materiały specjalne powszechnie stosowane w częściach obrabianych CNC dla przemysłu naftowego i gazowego wraz z ich kodami materiałowymi:

Wybierając materiał na części obrabiane CNC dla przemysłu naftowego i gazowego, należy wziąć pod uwagę specyficzne wymagania danego zastosowania, takie jak ciśnienie, temperatura i odporność na korozję. Materiał należy dobrać starannie, aby mieć pewność, że część wytrzyma przewidywane obciążenia i warunki środowiskowe oraz zapewni niezawodną pracę przez cały przewidywany okres użytkowania.

| Olej Normalny Materiał | Kod materiału olejowego |

| Stop niklu | WIEK 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Stal nierdzewna | 9CR, 13CR, SUPER 13CR, 410SSTANN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Stal nierdzewna niemagnetyczna | 15-15LC,P530,Datalloy 2 |

| Stal stopowa | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Stop miedzi | AMPC 45, TOUGHMET, MOSIĄDZ C36000, MOSIĄDZ C26000, BeCu C17200, C17300 |

| Stop tytanu | CP TYTAN GR.4,Ti-6AI-4V, |

| Stopy na bazie kobaltu | STELLIT 6,MP35N |

Jakiego rodzaju materiały specjalne stosuje się w częściach obrabianych CNC dla przemysłu naftowo-gazowniczego?

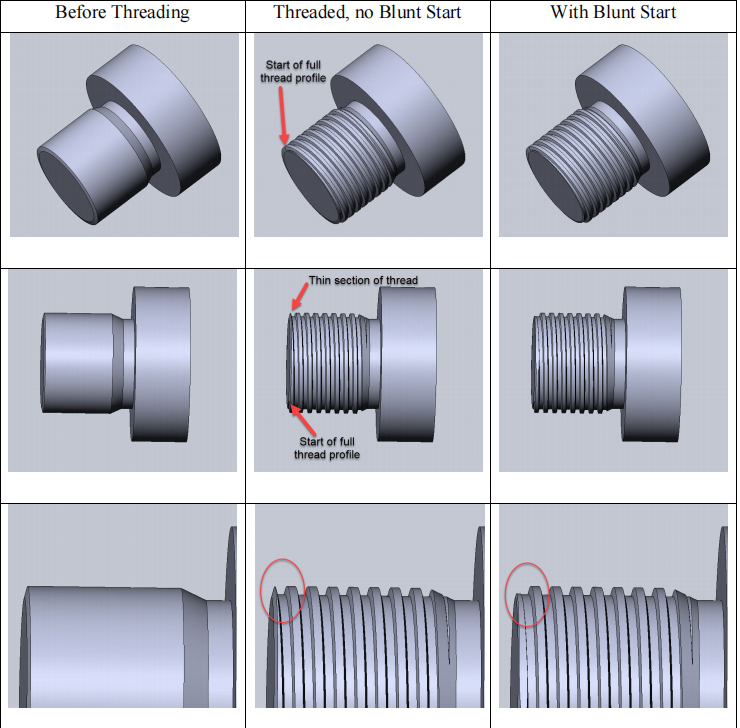

Specjalne gwinty stosowane w częściach obrabianych CNC dla przemysłu naftowego i gazowego muszą być zaprojektowane tak, aby spełniać specyficzne wymagania danego zastosowania, takie jak wysokie ciśnienie, wysoka temperatura i trudne warunki środowiskowe. Do najczęściej stosowanych gwintów w przemyśle naftowym i gazowym należą:

Regeneruj odpowiedź

Wybierając gwint do części obrabianych CNC dla przemysłu naftowego i gazowego, należy wziąć pod uwagę specyficzne wymagania danego zastosowania i wybrać gwint, który wytrzyma przewidywane obciążenia i warunki środowiskowe. Ważne jest również, aby upewnić się, że gwint został wyprodukowany zgodnie z odpowiednimi normami i specyfikacjami, aby zapewnić kompatybilność z innymi komponentami systemu.

Oto specjalny wątek, w celach informacyjnych:

| Rodzaj gwintu olejowego | Specjalna obróbka powierzchni olejem |

| Wątek UNRC | Spawanie wiązką elektronów w próżni |

| Wątek UNRF | Natryskiwany płomieniowo (HOVF) węglik niklu i wolframu |

| Wątek TC | Miedziowanie |

| Wątek API | HVAF (paliwo powietrzne o dużej prędkości) |

| Gwint Spiralock | HVOF (wysokoprędkościowe paliwo tlenowe) |

| Gwint kwadratowy |

|

| Gwint podporowy |

|

| Specjalny gwint podporowy |

|

| Wątek OTIS SLB |

|

| Gwint NPT |

|

| Wątek Rp(PS) |

|

| Wątek RC(PT) |

Jakiego rodzaju specjalną obróbkę powierzchni stosuje się w częściach obrabianych CNC dla przemysłu naftowo-gazowniczego?

Obróbka powierzchni części obrabianych CNC jest istotnym aspektem zapewnienia ich funkcjonalności, trwałości i długowieczności w trudnych warunkach przemysłu naftowego i gazowego. W branży tej powszechnie stosuje się kilka rodzajów obróbki powierzchni, w tym:

W przemyśle naftowym i gazowym istotny jest dobór odpowiedniej obróbki powierzchni, uwzględniający specyfikę zastosowania i warunki pracy części obrabianych CNC. Gwarantuje to, że części będą w stanie wytrzymać trudne warunki i skutecznie oraz wydajnie spełniać swoją funkcję.

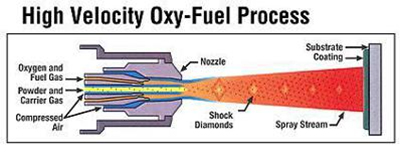

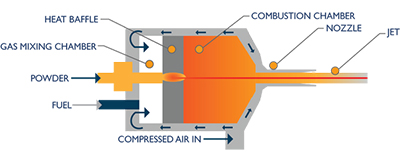

HVAF (paliwo powietrzne o dużej prędkości) i HVOF (paliwo tlenowe o dużej prędkości)

HVAF (High-Velocity Air Fuel) i HVOF (High-Velocity Oxygen Fuel) to dwie zaawansowane technologie powlekania powierzchni, powszechnie stosowane w przemyśle naftowym i gazowym. Techniki te polegają na podgrzaniu sproszkowanego materiału i rozpędzeniu go do dużych prędkości przed osadzeniem na powierzchni obrabianego elementu. Duża prędkość cząstek proszku prowadzi do powstania gęstej i ściśle przylegającej powłoki, która zapewnia doskonałą odporność na zużycie, erozję i korozję.

HVOF

HVAF

Powłoki HVAF i HVOF mogą być stosowane w celu poprawy wydajności i wydłużenia żywotności części obrabianych CNC w przemyśle naftowym i gazowym. Oto niektóre z zalet powłok HVAF i HVOF:

1.Odporność na korozję: Powłoki HVAF i HVOF zapewniają doskonałą odporność na korozję obrabianych mechanicznie części używanych w trudnych warunkach przemysłu naftowego i gazowego. Powłoki te chronią powierzchnię części przed działaniem żrących substancji chemicznych, wysokich temperatur i wysokiego ciśnienia.

2.Odporność na zużycie: Powłoki HVAF i HVOF zapewniają doskonałą odporność na zużycie części obrabianych mechanicznie w przemyśle naftowym i gazowym. Powłoki te chronią powierzchnię części przed zużyciem spowodowanym ścieraniem, uderzeniami i erozją.

3.Lepsza smarowność: Powłoki HVAF i HVOF mogą poprawić smarowność obrabianych części stosowanych w przemyśle naftowym i gazowym. Powłoki te mogą zmniejszyć tarcie między ruchomymi częściami, co może prowadzić do poprawy wydajności i zmniejszenia zużycia.

4.Odporność termiczna: Powłoki HVAF i HVOF zapewniają doskonałą odporność termiczną obrabianym częściom stosowanym w przemyśle naftowym i gazowym. Powłoki te chronią części przed szokiem termicznym i cyklami termicznymi, które mogą prowadzić do pękania i awarii.

5.Podsumowując, powłoki HVAF i HVOF to zaawansowane technologie powlekania powierzchni, które zapewniają doskonałą ochronę części obrabianych CNC, stosowanych w przemyśle naftowym i gazowym. Powłoki te mogą poprawić wydajność, trwałość i żywotność części, co przekłada się na wzrost wydajności i obniżenie kosztów konserwacji.